模具是工业生产中用于成型物品的关键工具,其制造精度直接影响最终产品的质量。模具的机械加工是模具制造的核心环节,主要包括多种加工方法并遵循严谨的加工步骤。

一、模具的主要机械加工方法

模具的机械加工方法多样,根据加工原理和设备的不同,主要可分为以下几大类:

- 传统切削加工:

- 铣削加工:应用最广泛的方法之一,使用立式铣床、卧式铣床或数控铣床(加工中心)对模具的型腔、型芯、平面、曲面等进行粗加工和精加工。数控铣削(CNC)尤其适合复杂三维曲面的高精度加工。

- 车削加工:主要用于加工模具中的回转体零件,如导柱、导套、圆形型芯等,在车床或数控车床上完成。

- 钻削与铰削加工:用于加工模具上的各种孔,包括顶杆孔、水道孔、螺丝孔等。钻床用于钻孔,铰削则用于提高孔的尺寸精度和表面光洁度。

- 磨削加工:精密加工的关键方法。包括平面磨床加工模板的基准面;内外圆磨床加工精密圆柱面;成形磨床和坐标磨床用于高精度的轮廓与孔距加工;光学曲线磨床用于精密冲模的凸模、凹模加工。

- 特种加工(非传统加工):

- 电火花加工(EDM):特别适用于加工高硬度材料(如淬火后的模具钢)和复杂形状的型腔、窄缝、深槽。分为电火花成形加工(使用成形电极)和电火花线切割加工(WEDM)。线切割利用移动的金属丝(电极丝)按程序轨迹进行切割,精度高,无需制作成形电极。

- 电解加工:基于电化学阳极溶解原理,适合加工难切削材料及复杂型面,表面质量好,工具无损耗,但精度控制要求高。

- 精密加工与光整加工:

- 坐标镗削与铣削:在坐标镗床或高性能加工中心上进行,用于保证模具上精密孔系之间的位置精度。

- 研磨与抛光:模具装配前的最后工序。使用油石、砂纸、研磨膏等手工或机械方式,对型腔表面进行光整,以降低表面粗糙度,满足制品表面光泽度要求。

二、模具机械加工的一般步骤

模具的机械加工是一个系统化、多工序的过程,通常遵循以下主要步骤:

- 分析与准备阶段:

- 图纸分析与工艺设计:详细分析模具设计图纸,确定技术要求(尺寸、公差、表面粗糙度、材料硬度)。

- 制定加工工艺规程:规划合理的加工路线,选择适当的加工方法、设备、刀具、夹具及切削参数。

- 材料准备:根据图纸备料,通常为锻打或轧制的模具钢模块,进行必要的预处理(如退火以降低硬度,便于切削)。

- 粗加工阶段:

- 基准加工:首先在铣床或刨床上加工出模具模板的六个面,并磨削上下平面及相邻侧面作为后续加工的工艺基准。

- 轮廓与型腔粗加工:使用铣床(普通铣或数控铣)去除型腔、型芯部位的大部分余量,为后续精加工留出均匀、适量的余量(通常为0.3-1mm)。此阶段追求高效率。

- 半精加工与精加工阶段:

- 半精加工:进一步细化形状,消除粗加工留下的较大误差和不均匀余量,为精加工创造良好条件。可能包括二次铣削或初步的电火花加工准备。

- 精加工:采用高精度设备和方法达到最终尺寸和形状要求。关键型面、曲面采用数控精铣;高硬度零件或细微结构采用电火花加工;精密孔系采用坐标镗或坐标磨;导向柱、套等采用磨削。

- 热处理与后处理阶段:

- 热处理:根据材料要求,在精加工前或粗精加工之间安排淬火、回火等工序,以提高模具的硬度和耐磨性。热处理后可能产生变形,需后续精加工修正。

- 表面处理与抛光:对型腔、型芯等工作表面进行研磨、抛光,达到镜面或所需的光洁度等级。

- 修配与组装:对所有加工完成的零件进行去毛刺、倒角等清理,然后进行钳工修配、组装、试模,并根据试模结果进行最终微调。

三、关键机械设备

完成上述加工方法及步骤,需要依赖一系列关键机械设备:

- 常规机床:普通铣床、车床、钻床、平面磨床。

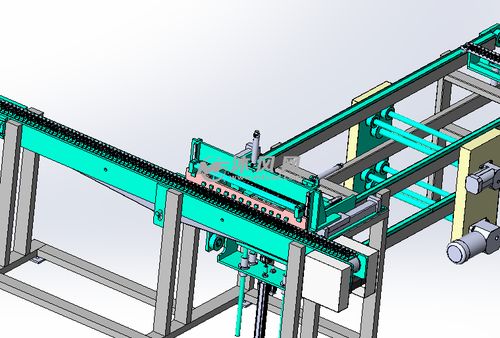

- 数控机床:数控铣床/加工中心(核心设备)、数控车床、数控电火花成形机、数控慢走丝/快走丝线切割机床。

- 高精度机床:坐标磨床、坐标镗床、光学曲线磨床、精密平面磨床。

- 辅助设备:合模机、抛光机、三坐标测量机等检测设备。

现代模具制造是多种机械加工方法的综合应用,并严格遵循从粗到精、从整体到局部、穿插热处理的科学步骤。随着数控技术和特种加工技术的发展,模具加工的精度、效率和复杂形状的加工能力得到了极大的提升。